焼成セッター用セラミックス基板

焼成プロセスに最適化した「セッター用セラミックス基板」

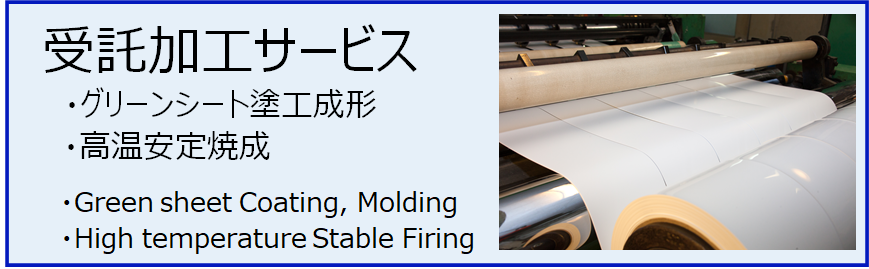

当社では多様なセラミックス技術を応用してお客様のアプリケーションに応える技術開発を進めています。

フェライト基板などのセラミックス製品や金属粉末射出成型(MIM)製品の焼成プロセスにおける「脱バインダーの促進」や「多段積みによる焼成効率改善」などで当社のセラミックス基板が多くの実績を有しています。

ますますニーズが多様化する焼成プロセスを活用しているお客様に対して、多孔質セラミックスの特徴を活かすと共に、焼成したセラミックス基板への印刷加工など社内一貫工程を活用することで「焼成セッター」に最適化したセラミックス基板を開発しました。

焼成プロセスで「一度にもっと多く焼成したい!」「焼成後にワークとセッターが貼り付いてしまう!」などのお悩みをお持ちのお客様は、是非、お試しください

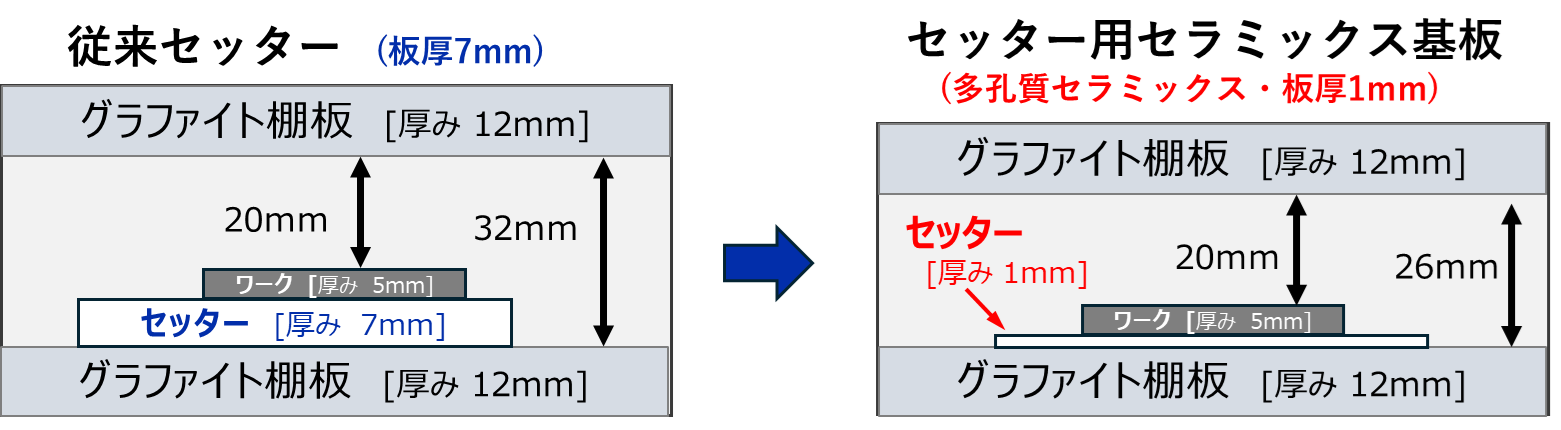

多段積みによる焼成プロセスの生産効率改善

焼成プロセスで用いられる「バッチ式真空焼成炉」での生産効率の改善は大きな課題です。「一度の焼成プロセスに多可能な限り多くのワークを入れたい!」というご相談を多くお聞きします。

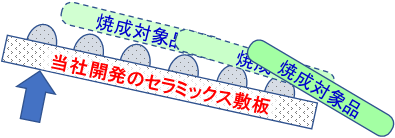

当社が培ってきた「薄板セラミックス基板の製造技術」を活かすことで、セッター段数を増やすことが可能です。それにより「一度のプロセスで焼成できるワーク数を増やす」ことが可能になります。

図示したような焼成炉にスペース制約に対してがある場合、従来のセラミックス敷板(7mm厚)を「当社の焼成セッター用セラミックス基板(1mm厚)」に変えることで、棚板段数を16段から18段に増やすことが可能となり、12%も焼成積載効率が改善されます。

また、同じワーク数でも「より厚いワーク」が焼成可能となり、焼成炉の幅広い活用が可能となります。

セッター段数を増やすことが可能

高さ制約が720mmの場合、従来品(写真左)は16段、当社開発品(写真右)では18段の設置が可能

より厚みのあるワークが焼成可能

同じワーク段数の場合は、従来品(写真左)に対して、当社開発品では「5mm以上も厚みのあるワークへの対応が可能」

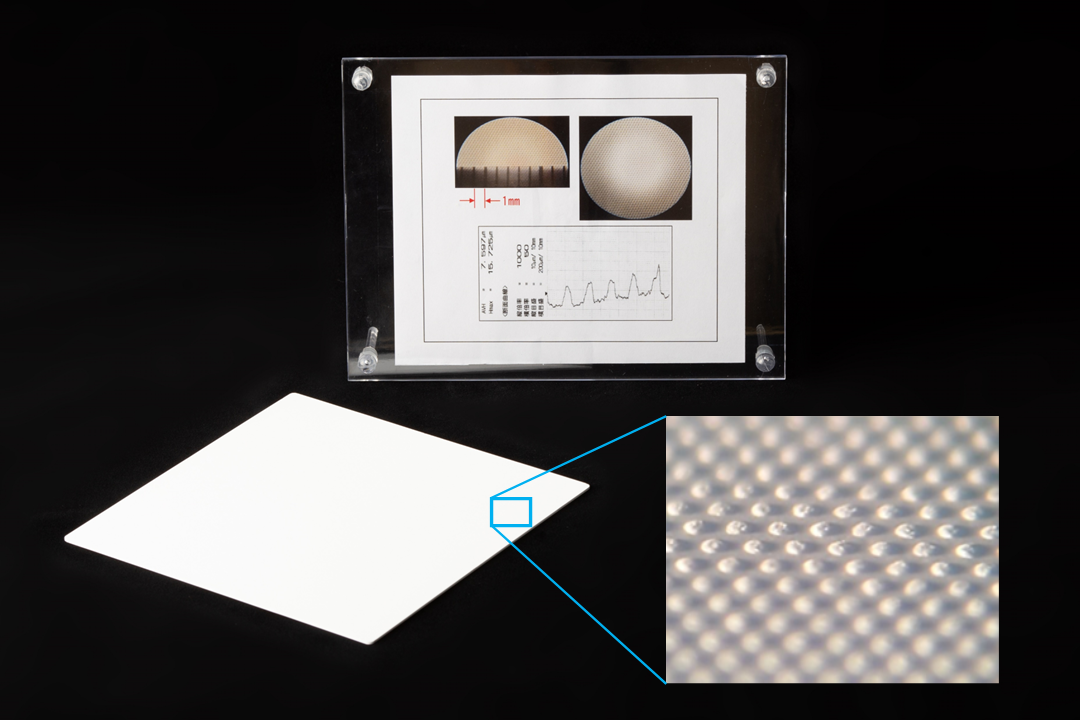

微小凸形状加工を施した「セッター用セラミックス敷板」

焼成プロセスの生産効率や製造品質について、セッターに用いるセラミックス敷板に対するご要望を多くお聞きします。例えば、「脱バインダー性能を改善して欲しい」「焼成対象品(ワーク)の収縮に対して引っ掛かりを抑制したい」「焼成後のワークが貼り付いてしまう!」など多岐にわたっています。

この「微小凸形状加工を施した「セッター用セラミックス敷板」を用いることで、焼成プロセスの生産効率・製造品質の改善に寄与致します。また従来、セッター上に「敷粉」を敷いて対策していたお客様からも「作業性の改善」だけでなく、「真空焼成炉の配管詰まりが改善した」などのお声もお聞きしています。 焼成プロセスでこのようなお困り事をお持ちのユーザー様は、是非一度、お声掛けください。

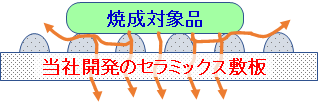

「脱バインダー」の性能の改善

焼成プロセスで生産されるワーク類は使用用途が多様化すると共に、焼成品質も非常に高いレベルを要求されています。焼成品質に影響を与えるプロセス条件の中で「脱バインダー性能」は重要で、種々の多孔質セラミックス材料の活用が工夫されています。 これら多孔質セラミックス基板技術に加えて、「微小凸型の多孔質セラミックス加工」を施したセッター用セラミックス敷板を用いることで、焼成ワークの底面部にスペースが確保できることから脱バインダー 性能が改善されます。

[焼成品質向上]

焼成ワークの収縮変形の抑制

焼成ワークの完成品質の中でも「仕上がり寸法精度」への要求は厳しくなりつつあります。

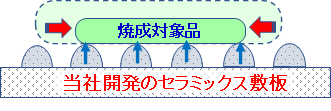

焼成時のワーク寸法の変形原因の一つとして「焼成ワークとセラミックス敷板の接触状態」があります。焼成プロセスでワークに加わる変形力とセラミック敷板との接触力のバランスが崩れることにより「変形や反り」などが発生し、期待する仕上がり寸法に収まらないことが課題となります。

「セラミックス敷板の表面に微小凸加工」を施すことで、ワークとの間が点接触に近くなり、焼成による収縮などの応力バランスが崩れにくくなることで収縮変形を抑制することが期待できます。

[寸法精度・変形の改善]

焼成ワークの密着抑制

焼成プロセスの作業課題の中で「焼成後ワークのセッターからの剥離」も生産効率に大きな影響を与えます。また、焼成後ワークの破損などの可能性も大きな問題です。

「微小凸型の多孔質セラミックス加工」を施したセッター用セラミックス敷板を用いることで、焼成ワークと点接触に近くなり「貼付き抑制」が期待されることから、焼成後の取り出しが非常にスムーズに行えます。

これにより、焼成プロセスの「作業効率が改善」が期待できます。

[作業効率アップ]

カスタム対応も可能です

各種の焼成ワークに対応するための、表面形状や材質などもカスタム対応もご相談に応じます。焼成プロセスでお困りのことがあれば機能性セラミックス基板専業メーカの当社にご相談ください。