社内一貫の製造プロセス

材料混錬・シート塗工・焼成から回路印刷までの社内一貫の製造プロセス

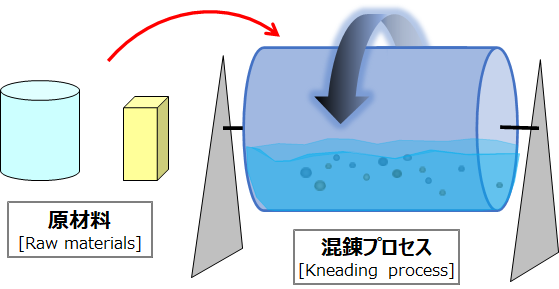

【原材料の混錬】

汎用セラミックス製品は、入手した原材料を粉砕混合プロセスにより液状のスラリーを作ります。

カスタム品では、指定の配合(レピシ)に従ってご要望通りのスラリーを製作します。

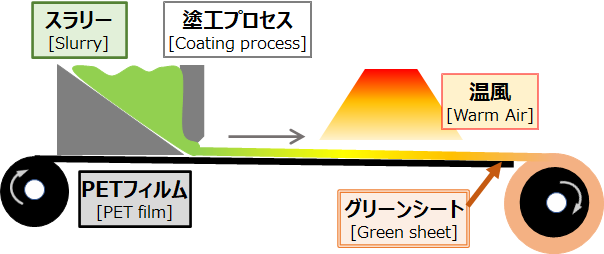

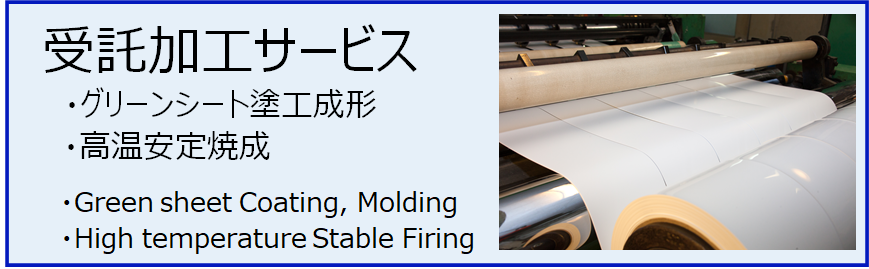

【グリーンシート塗工】

混錬プロセスで作られたスラリーを塗工機でPETフィルム上に薄く塗工します。その後、温風で仮乾燥させたシート状の「グリーンシート」が作られます。

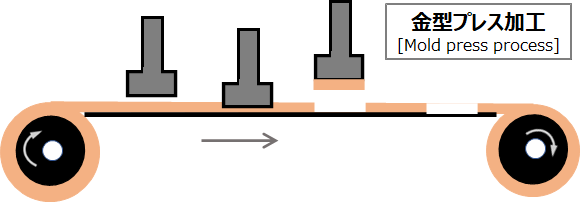

【金型プレス加工】

グリーンシートから、必要なサイズに精密金型で打ち抜きます。

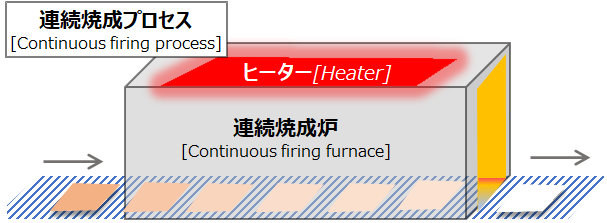

【連続焼成プロセス】

金型プレス加工で個片化されたグリーンシートは連続焼成炉で焼成されてセラミックス基板となります。

グリーンシートにはバインダーなどの有機物が含まれていますが、本焼成前の脱脂プロセスによりこれらの有機物は除去されます。

この工程後、印刷回路を付与しないセラミックス基板は検査工程を経て出荷されます。

【回路印刷プロセス】

完成したセラミックス基板に、スクリーン印刷工法で印刷材料をパターニングします。

印刷材料は回路配線用の電極ペーストに限らず、絶縁層などと組合わせた多層印刷も可能です。

【出荷検査プロセス】

製造完成品の「寸法」「外観(クラック・汚れ・反りなど)」などを検査します。目視検査と並行して各種自動検査装置も使用します。

カスタム製品の場合、お客様と合意した検査仕様に従った出荷検査を実施します。

【梱包・出荷】

検査プロセスで品質確認された製品は、規定仕様で梱包した上で出荷します。