多様なセラミックス基板技術

当社のセラミックス基板技術

材料混錬・シート塗工・焼成・回路印刷までの社内一貫加工プロセスを有する「セラミックス基板専業メーカ」の当社では、材料調合や製造プロセスなどの社内技術を駆使して、お客様のご要望に応えた「高機能セラミックス商品」をご提供しています。

「セラミックス基板技術」はそれら商品のベースとなるもので、他社に類を見ない「極薄セラミックス」やご要望の多い機能を実現した「高反射率セラミックス」「多孔質セラミックス」などの製造技術をご紹介します。

極薄セラミックス基板の製造技術

当社では、ドクターブレード方式によるグリーンシート塗工加工を採用しています。

当社では、厳選されたセラミックス原材料と樹脂原料を混錬し、ドクターブレード方式によるシート成形することで安定した厚みと強度を有するグリーンシートを塗工加工します。ブレードの高精度な隙間管理で最薄20μmレベルのグリーンシートが実現できています。

(5μmレベルへの薄層塗工技術も開発中です)

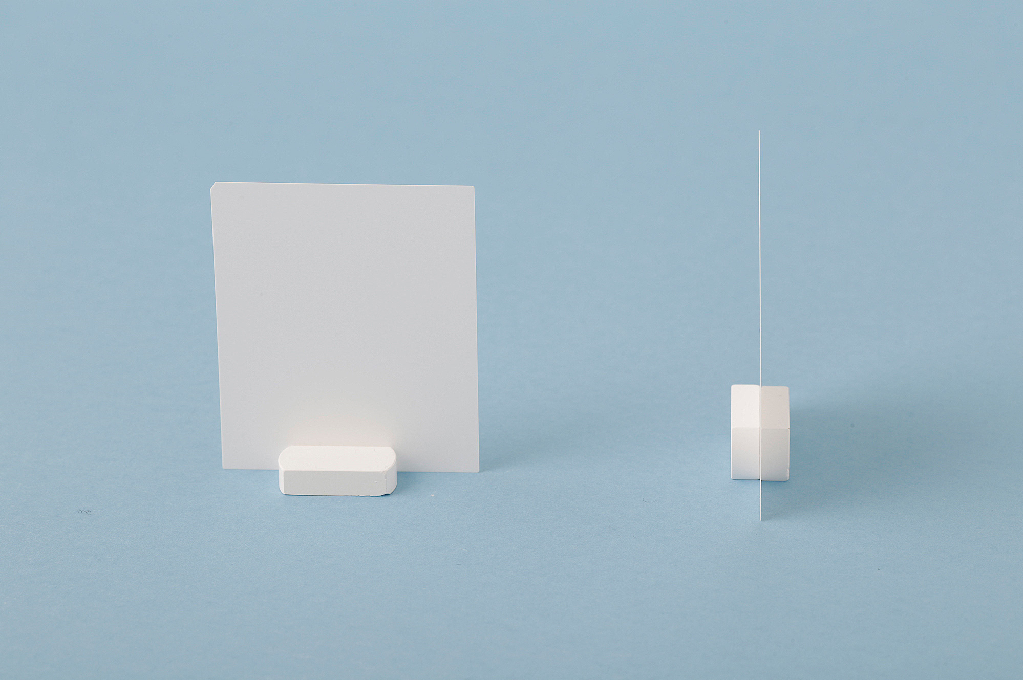

極薄アルミナセラミックス基板技術

アルミナセラミックス基板で、100μm厚みの極薄基板製造が可能です。

極薄ジルコニアセラミックス基板技術

ジルコニアセラミックス基板で、50μm厚みの極薄基板のサンプルです。

極薄(厚50μm)のため、下地が透けて見えています。

靭性の高いジルコニア材料のため、セラミックス基板であっても「曲げる」ことが可能です。

多孔質セラミックスの技術情報

当社では、多孔質セラミックスをシート成形にて製造が可能です。

多孔質セラミックス製品の多くは、粉末成型や押出し成形などで作成するため、厚み精度確保が困難で表面粗さも粗いものとなります。

当社にシート塗工技術を採用することで、平坦性が優れた薄層セラミックス基板(1mm以下)が実現できます。これら多孔質セラミックスを基板を「焼成用セッター」として応用することで、優れた脱バイ効果が発揮されることでスペース制約がある積層多段焼成プロセスで威力を発揮します。

また多様な多孔質体処方への技術対応も可能で「ボール状」「スポンジ状」などの各種ポーラス形状や、細孔径として最小0.3μmレベルを実現することで様々な応用分野への適用を可能としています。

当社の多孔質セラミックスは、保水・吸水性にも優れ、樹脂材料では対応が困難であった溶剤用途や高温環境での使用にも最適です。

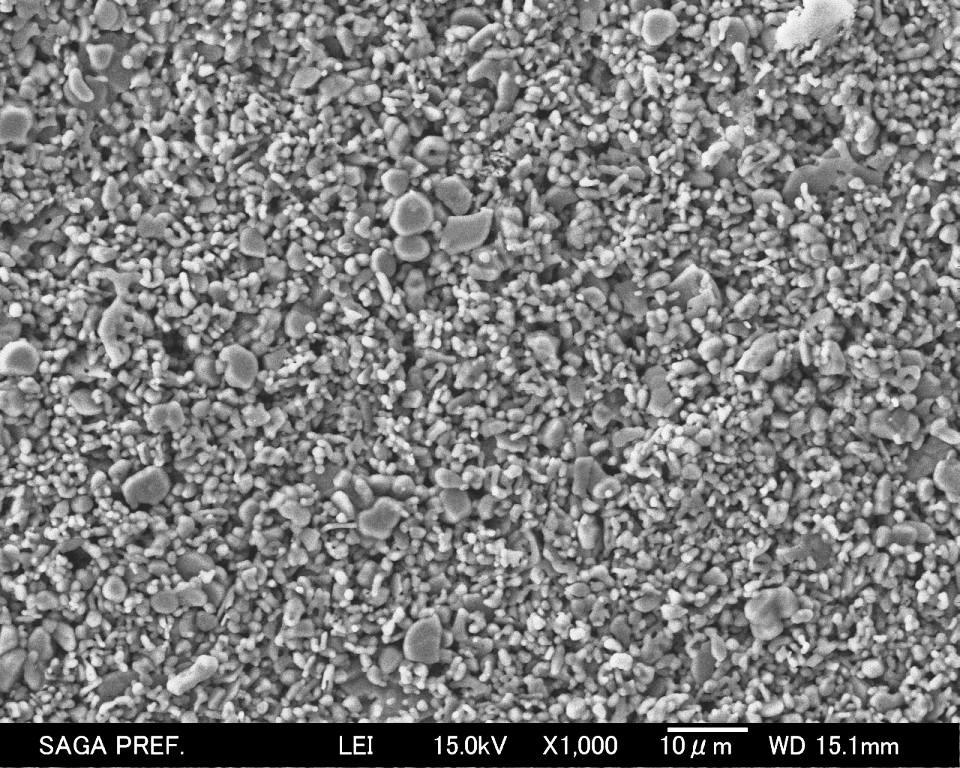

多孔質セラミックスのSEM写真

気孔率は15~65%で調整可能です。

多孔質セラミックスシートの異型成型

平面シート基板に限らず、金型プレス加工と組合わせることで異型形状が実現できます。

【動画説明】

多孔質セラミックス基板への液体の浸透

多孔質セラミックス基板に液体(赤インク)を浸透させる実験の様子です。